Produkte Kategorie

- FM-Transmitter

- 0-50w 50w-1000w 2kw-10kw 10kw +

- TV-Sender

- 0-50w 50-1kw 2kw-10kw

- FM-Antenne

- TV-Antenne

- Antenne Zubehör

- Internet & Fiber Anschluss Power Splitter Dummy-Last

- RF Transistor

- Labor-Stromversorgungen

- Audio-Ausrüstungen

- DTV Front-End-Ausrüstung

- Link System

- STL-System Mikrowelle Link-System

- FM-Radio

- Leistungsmesser

- Andere Produkte

- Speziell für Coronavirus

Produkte Schlagwörter

FMUSER Seiten

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> Afrikaans

- sq.fmuser.net -> Albanisch

- ar.fmuser.net -> Arabisch

- hy.fmuser.net -> Armenisch

- az.fmuser.net -> Aserbaidschanisch

- eu.fmuser.net -> Baskisch

- be.fmuser.net -> Weißrussisch

- bg.fmuser.net -> Bulgarisch

- ca.fmuser.net -> Katalanisch

- zh-CN.fmuser.net -> Chinesisch (vereinfacht)

- zh-TW.fmuser.net -> Chinesisch (traditionell)

- hr.fmuser.net -> Kroatisch

- cs.fmuser.net -> Tschechisch

- da.fmuser.net -> Dänisch

- nl.fmuser.net -> Niederländisch

- et.fmuser.net -> Estnisch

- tl.fmuser.net -> Philippinisch

- fi.fmuser.net -> Finnisch

- fr.fmuser.net -> Französisch

- gl.fmuser.net -> Galizisch

- ka.fmuser.net -> Georgisch

- de.fmuser.net -> Deutsch

- el.fmuser.net -> Griechisch

- ht.fmuser.net -> Haitianisches Kreol

- iw.fmuser.net -> Hebräisch

- hi.fmuser.net -> Hindi

- hu.fmuser.net -> Ungarisch

- is.fmuser.net -> Isländisch

- id.fmuser.net -> Indonesisch

- ga.fmuser.net -> Irisch

- it.fmuser.net -> Italienisch

- ja.fmuser.net -> Japanisch

- ko.fmuser.net -> Koreanisch

- lv.fmuser.net -> Lettisch

- lt.fmuser.net -> Litauisch

- mk.fmuser.net -> Mazedonisch

- ms.fmuser.net -> Malaiisch

- mt.fmuser.net -> Malteser

- no.fmuser.net -> Norwegisch

- fa.fmuser.net -> Persisch

- pl.fmuser.net -> Polnisch

- pt.fmuser.net -> Portugiesisch

- ro.fmuser.net -> Rumänisch

- ru.fmuser.net -> Russisch

- sr.fmuser.net -> Serbisch

- sk.fmuser.net -> Slowakisch

- sl.fmuser.net -> Slowenisch

- es.fmuser.net -> Spanisch

- sw.fmuser.net -> Suaheli

- sv.fmuser.net -> Schwedisch

- th.fmuser.net -> Thai

- tr.fmuser.net -> Türkisch

- uk.fmuser.net -> Ukrainisch

- ur.fmuser.net -> Urdu

- vi.fmuser.net -> Vietnamesisch

- cy.fmuser.net -> Walisisch

- yi.fmuser.net -> Jiddisch

Durch Loch gegen Oberflächenmontage | Was ist der Unterschied?

"Was sind die Vor- und Nachteile der Durchgangsmontage (THM) und der Oberflächenmontagetechnologie (SMT)? Was sind die Hauptunterschiede und Gemeinsamkeiten zwischen THM und SMT? Und was ist besser, THM oder SMT? Wir zeigen Ihnen hiermit die Unterschiede zwischen THM (Through-Hole Mounting) und SMT (Surface-Mount Technology). Schauen wir uns das an! ----- FMUSER"

Teilen ist Kümmern!

1. Durch Lochmontage | Leiterplattenmontage

1.1 Was ist THM (Through-Hole-Montage) - Through-Hole-Technologie

1.2 Durch Lochkomponenten | Was sind sie und wie funktionieren sie?

1) Arten von Durchgangslochkomponenten

2) Arten von durchkontaktierten Lochkomponenten (PTH)

3) Arten von plattierten Durchgangsloch-Leiterplattenkomponenten

2. Durch Lochkomponenten | Was sind die Vorteile von THC (Through Hole Components)?

3. Oberflächenmontagetechnologie | Leiterplattenmontage

4. SMD-Komponenten (SMC) | Was sind sie und wie funktionieren sie?

5. Was ist der Unterschied zwischen THM und SMT bei der Leiterplattenbestückung?

6. SMT und THM | Was sind die Vor- und Nachteile?

1) Vorteile der Oberflächenmontagetechnologie (SMT)

2) Nachteile der Surface-Mount-Technologie (SMT)

3) Vorteile der Durchgangsmontage (THM)

4) Nachteile der Durchgangsmontage (THM)

7. Häufig gestellte Fragen

FMUSER ist der Experte für die Herstellung von Hochfrequenz-Leiterplatten. Wir bieten nicht nur kostengünstige Leiterplatten, sondern auch Online-Support für das Design Ihrer Leiterplatten. Kontaktieren Sie unser Team !

1. Tdurch Lochmontage | Leiterplattenmontage

1.1 Was ist THM (Durchgangsmontage) - T.durch Lochtechnologie

THM bezieht sich auf "Durchgangsmontage"was auch genannt wird"THM""Durchgangsbohrung""Durchgangsloch"Oder"Durchgangsbohrtechnik""THT". Wie wir es hier vorgestellt haben SeiteBei der Durchgangslochmontage handelt es sich um den Vorgang, bei dem Komponentenleitungen in Bohrlöcher auf einer blanken Leiterplatte eingesetzt werden. Dies ist eine Art Vorgänger der Oberflächenmontagetechnologie.

In den letzten Jahren hat die Elektronikindustrie aufgrund des zunehmenden Einsatzes von Elektronik in verschiedenen Facetten des menschlichen Lebens einen stetigen Anstieg verzeichnet. Mit der steigenden Nachfrage nach fortschrittlichen Produkten und Miniaturprodukten wächst auch die Leiterplattenindustrie.

Es gibt auch viele PCB-Terminologien in der PCB-Herstellung, im PCB-Design usw. Möglicherweise haben Sie ein besseres Verständnis der Leiterplatte, nachdem Sie einige der PCB-Terminologien auf der folgenden Seite gelesen haben!

Lies auch: Was ist eine Leiterplatte? Alles was du wissen musst

Bei der Konstruktion nahezu aller Leiterplatten (PCBs) wurde jahrelang die Durchgangsbohrtechnologie eingesetzt. Während die Durchgangsmontage stärkere mechanische Verbindungen bietet als die Techniken der Oberflächenmontagetechnologie, verteuert das zusätzliche Bohren die Herstellung der Platten. Es begrenzt auch den verfügbaren Routing-Bereich für Signalspuren auf Mehrschichtplatinen, da die Löcher durch alle Schichten zur gegenüberliegenden Seite verlaufen müssen. Diese Probleme sind nur zwei der vielen Gründe, warum die oberflächenmontierte Technologie in den 1980er Jahren so populär wurde.

Durch die Lochtechnologie wurden frühe Elektronikmontagetechniken wie die Punkt-zu-Punkt-Konstruktion ersetzt. Von der zweiten Computergeneration in den 1950er Jahren bis zur Popularität der Oberflächenmontagetechnologie in den späten 1980er Jahren war jede Komponente auf einer typischen Leiterplatte eine Durchgangslochkomponente.

PCBs werden heute kleiner als zuvor. Aufgrund ihrer kleinen Oberfläche ist es schwierig, verschiedene Komponenten auf einer Leiterplatte zu montieren. Um dies zu vereinfachen, verwenden Hersteller zwei Techniken, um elektrische Komponenten auf der Leiterplatte zu montieren. Die Plated Through-Hole-Technologie (PTH) und die Surface Mount-Technologie (SMT) sind diese Techniken. PTH ist eine der am häufigsten verwendeten Techniken zur Montage elektrischer Komponenten, einschließlich Mikrochips, Kondensatoren und Widerstände, auf der Leiterplatte. Bei der Durchgangslochanordnung werden die Leitungen durch vorgebohrte Löcher gefädelt, um ein Kreuzmuster auf dem ot zu erzeugenIhre Seite.

Lies auch: PCB Terminology Glossary (Anfängerfreundlich) | PCB Design

▲ ZURÜCK ▲

1.2 Durch Lochkomponenten | Was sind sie und wie funktionieren sie?

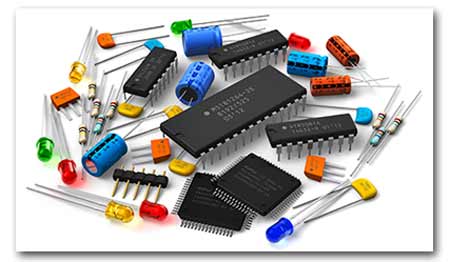

1) Arten von Durch Lochkomponenten

Bevor wir beginnen, sollten Sie etwas über die grundlegenden elektronischen Komponenten wissen. Elektronische Komponenten haben zwei Grundtypen: aktiv und passiv. Das Folgende sind die Details dieser beiden Klassifikationen.

● Aktive Komponenten

● Passive Bauteile

Aktive Komponente

Was ist eine aktive elektronische Komponente?

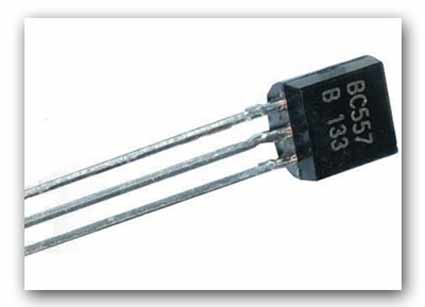

Aktive elektronische Komponenten sind Komponenten, die den Strom steuern können. Verschiedene Arten von Leiterplatten haben mindestens eine aktive Komponente. Einige Beispiele für aktive elektronische Komponenten sind Transistoren, Vakuumröhren und Thyristorgleichrichter (SCRs).

Beispiel:

Diode - zwei Endkomponenten des Stroms in einer Hauptrichtung. Es hat einen geringen Widerstand in einer Richtung und einen hohen Widerstand in der anderen Richtung

Gleichrichter - Ein Gerät wandelt Wechselstrom (Richtungsänderung) in Gleichstrom (in eine Richtung) um.

Vakuumröhre - Rohr oder Ventil über vakuumleitenden Strom

Funktion: Aktiver Komponentenverwaltungsstrom. Die meisten Leiterplatten haben mindestens eine aktive Komponente.

Aus Sicht der Schaltung weist die aktive Komponente zwei grundlegende Merkmale auf:

● Die aktive Komponente selbst verbraucht Strom.

● Mit Ausnahme der Eingangssignale müssen auch externe Netzteile erforderlich sein, um zu funktionieren.

Passive Komponente

Was sind passive elektronische Komponenten?

Passive elektronische Komponenten sind solche, die nicht in der Lage sind, den Strom durch ein anderes elektrisches Signal zu steuern. Beispiele für passive elektronische Komponenten umfassen Kondensatoren, Widerstände, Induktivitäten, Transformatoren und einige Dioden. Dies kann das quadratische Loch der SMD-Baugruppe sein.

Lies auch: PCB Design | Ablaufdiagramm für den Leiterplattenherstellungsprozess, PPT und PDF

2) Arten von durchkontaktierten Lochkomponenten (PTH)

PTH-Komponenten werden als "Durchgangsloch" bezeichnet, da die Leitungen durch ein kupferbeschichtetes Loch in der Leiterplatte eingeführt werden. Diese Komponenten besitzen zwei Arten von Leitungen:

● Axiale Bleikomponenten

● Radiale Bleikomponenten

Axiale Elektrodenkomponenten (ALC):

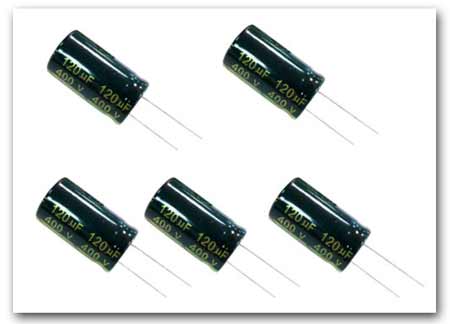

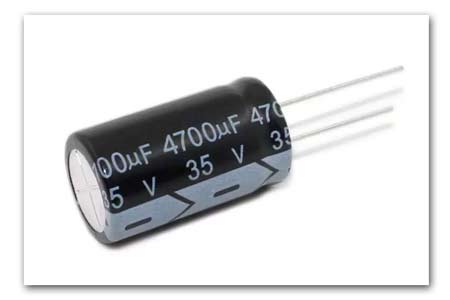

Diese Komponenten können eine Leitung oder mehrere Leitungen aufweisen. Die Zuleitungsdrähte treten an einem Ende des Bauteils aus. Während der plattierten Durchgangslochanordnung werden beide Enden durch separate Löcher auf der Leiterplatte platziert. Somit sind die Komponenten eng auf der Leiterplatte angeordnet. Elektrolytkondensatoren, Sicherungen, Leuchtdioden (LEDs) und Kohlenstoffwiderstände sind einige Beispiele für axiale Komponenten. Diese Komponenten werden bevorzugt, wenn Hersteller eine kompakte Passform suchen.

Radiale Bleikomponenten (RLC):

Die Zuleitungen dieser Komponenten ragen aus ihrem Körper heraus. Radialleitungen werden hauptsächlich für Leiterplatten mit hoher Dichte verwendet, da sie weniger Platz auf den Leiterplatten einnehmen. Keramikscheibenkondensatoren sind eine der wichtigsten Arten von radialen Bleikomponenten.

Beispiel:

Widerstände - Elektrische Komponenten beider Endwiderstände. Der Widerstand kann Strom reduzieren, den Signalpegel, die Spannungsteilung und dergleichen ändern.

Kondensatoren - Diese Komponenten können Ladung speichern und freigeben. Sie können das Netzkabel filtern und die Gleichspannung blockieren, während das Wechselstromsignal durchgelassen wird.

Aus Sicht der Schaltung weisen passive Komponenten zwei grundlegende Merkmale auf:

● Die passive Komponente selbst verbraucht Strom oder wandelt die elektrische Energie in andere Formen anderer Energie um.

● Es wird nur das Signal eingegeben, es ist nicht erforderlich, ordnungsgemäß zu arbeiten.

Funktion - Passive Komponenten können kein anderes elektrisches Signal verwenden, um den Strom zu ändern.

Durch die Montage von Leiterplatten, einschließlich Oberflächenmontagetechniken und Durchgangslöchern, bilden diese Komponenten zusammen einen sichereren und bequemeren Prozess als in der Vergangenheit. Obwohl diese Komponenten in den nächsten Jahren komplizierter werden könnten, ist ihre Wissenschaft dahinter ewig.

Lies auch: Leiterplattenherstellungsprozess | 16 Schritte zum Erstellen einer Leiterplatte

3) Arten von P.Komponenten der durchgehenden Lochplatine

Und genau wie alle anderen Komponenten können plattierte Durchgangsloch-Leiterplattenkomponenten grob unterteilt werden in:

● Durchgangsloch aktiv Komponenten

● Durchgangsloch Passiv Komponenten.

Jeder Komponententyp wird auf die gleiche Weise auf der Platine montiert. Der Konstrukteur muss Durchgangslöcher in seinem Leiterplattenlayout platzieren, in denen die Löcher zum Löten mit einem Pad auf der Oberflächenschicht umgeben sind. Die Montage durch das Loch ist einfach: Platzieren Sie die Komponentenleitungen in den Löchern und löten Sie die freiliegende Leitung mit dem Pad. Beschichtete Durchgangsloch-Leiterplattenkomponenten sind groß und robust genug, dass sie leicht von Hand verlötet werden können. Bei passiven Durchgangslochkomponenten können die Komponentenleitungen ziemlich lang sein, so dass sie vor der Montage häufig auf eine kürzere Länge gekürzt werden.

Passives Durchgangsloch Komponenten

Passive Durchgangslochkomponenten gibt es in zwei möglichen Gehäusetypen: radial und axial. Bei einer axialen Durchgangslochkomponente verlaufen die elektrischen Leitungen entlang der Symmetrieachse der Komponente. Denken Sie an einen Grundwiderstand. Die elektrischen Leitungen verlaufen entlang der Zylinderachse des Widerstands. Dioden, Induktivitäten und viele Kondensatoren werden auf die gleiche Weise montiert. Nicht alle Durchgangslochkomponenten werden in zylindrischen Gehäusen geliefert. Einige Komponenten, wie z. B. Hochleistungswiderstände, werden in rechteckigen Gehäusen geliefert, wobei ein Anschlusskabel über die gesamte Länge des Gehäuses verläuft.

Aktive Durchgangslochkomponentes

Wenn Sie sich an Ihre Elektronikkurse erinnern, werden Sie sich wahrscheinlich an die integrierten Schaltkreise erinnern, die Sie mit Dual-Inline-Paket (DIP) oder Kunststoff-DIP (PDIP) verwendet haben. Diese Komponenten werden normalerweise als Proof-of-Concept-Entwicklung auf Steckbrettern montiert angesehen, werden jedoch häufig in echten Leiterplatten verwendet. Das DIP-Paket ist für aktive Durchgangslochkomponenten üblich, wie z. B. Operationsverstärkerpakete, Spannungsregler mit geringer Leistung und viele andere gängige Komponenten. Andere Komponenten wie Transistoren, Spannungsregler mit höherer Leistung, Quarzresonatoren, LEDs mit höherer Leistung und viele andere können in einem Zick-Zack-Inline-Gehäuse (ZIP) oder einem Transistor-Umrisspaket (TO) geliefert werden. Genau wie die axiale oder radiale passive Durchgangsbohrtechnologie werden diese anderen Gehäuse auf die gleiche Weise auf einer Leiterplatte montiert.

Durchgangslochkomponenten entstanden zu einer Zeit, als es den Designern mehr darum ging, elektronische Systeme mechanisch stabil zu machen, und weniger um Ästhetik und Signalintegrität. Es wurde weniger Wert darauf gelegt, den Platzbedarf der Komponenten zu verringern, und Probleme mit der Signalintegrität waren kein Problem. Später, als der Stromverbrauch, die Signalintegrität und der Platzbedarf auf der Platine im Mittelpunkt standen, mussten Entwickler Komponenten verwenden, die die gleiche elektrische Funktionalität in einem kleineren Gehäuse bieten. Hier kommen oberflächenmontierte Komponenten ins Spiel.

2. Durch Lochkomponenten | Was sind die Vorteile von THC (Durch Lochkomponenten)

Durchgangslochkomponenten werden am besten für Produkte mit hoher Zuverlässigkeit verwendet, die stärkere Verbindungen zwischen den Schichten erfordern. Das tDurchgangslochkomponenten spielen immer noch eine wichtige Rolle im Leiterplattenmontageprozess für diese Vorteile:

● Haltbarkeit:

Viele Teile, die als Schnittstelle dienen, müssen eine robustere mechanische Befestigung aufweisen als dies durch oberflächenmontiertes Löten erreicht werden kann. Schalter, Steckverbinder, Sicherungen und andere Teile, die durch menschliche oder mechanische Kräfte gedrückt und gezogen werden, benötigen die Stärke einer gelöteten Durchgangslochverbindung.

● Leistung:

Komponenten, die in Schaltkreisen mit hohen Leistungspegeln verwendet werden, sind normalerweise nur in Durchgangsgehäusen erhältlich. Diese Teile sind nicht nur größer und schwerer und erfordern eine robustere mechanische Befestigung, sondern die Strombelastung kann auch für eine oberflächenmontierte Lötverbindung zu hoch sein.

● Hitze:

Komponenten, die viel Wärme leiten, können auch ein Durchgangslochpaket bevorzugen. Dadurch können die Stifte Wärme durch die Löcher in die Platine leiten. In einigen Fällen können diese Teile auch zur zusätzlichen Wärmeübertragung durch ein Loch in der Platine geschraubt werden.

● Hybrid:

Dies sind die Teile, die eine Kombination aus oberflächenmontierten Pads und Durchgangsstiften sind. Beispiele wären Steckverbinder mit hoher Dichte, deren Signalstifte oberflächenmontiert sind, während ihre Befestigungsstifte durch ein Loch sind. Die gleiche Konfiguration kann auch in Teilen gefunden werden, die viele Ströme führen oder heiß laufen. Die Stromversorgungs- und / oder Hot-Pins befinden sich in einem Durchgangsloch, während die anderen Signalstifte oberflächenmontiert sind.

Während SMT-Komponenten nur durch Löten auf der Oberfläche der Platine gesichert werden, verlaufen durch die Platine verlaufende Komponentenleitungen durch die Platine, sodass die Komponenten mehr Umweltbelastungen standhalten können. Aus diesem Grund wird die Durchgangsbohrtechnologie häufig in Militär- und Luftfahrtprodukten eingesetzt, die extremen Beschleunigungen, Kollisionen oder hohen Temperaturen ausgesetzt sein können. Die Durchgangsbohrtechnologie ist auch in Test- und Prototyping-Anwendungen nützlich, bei denen manchmal manuelle Anpassungen und Ersetzungen erforderlich sind.

Lies auch: Wie kann man eine Abfallplatine recyceln? | Dinge, die Sie wissen sollten

▲ ZURÜCK ▲

3. Oberflächenmontagetechnologie | Leiterplattenmontage

Was ist SMT (Surface Mount) - Oberflächenmontagetechnologie

Unter Surface-Mount-Technologie (SMT) versteht man eine Technologie, bei der verschiedene Arten von elektrischen Komponenten direkt auf eine Oberfläche einer Leiterplatte aufgebracht werden, während sich das Surface-Mount-Gerät (SMD) auf die elektrischen Komponenten bezieht, die auf der Leiterplatte (PCB) installiert werden ), SMD werden auch als SMC (Surface Mount Device Components) bezeichnet.

Als Alternative zu den Konstruktions- und Herstellungsverfahren für Durchgangsbohrungen (TH) von Leiterplatten (SMB) bietet die Oberflächenmontagetechnologie (SMT) eine bessere Leistung, wenn Größe, Gewicht und Automatisierung berücksichtigt werden, da die Leiterplatten effizienter und qualitativ hochwertiger hergestellt werden als die Durchgangsmontagetechnologie

Diese Technologie hat die Anwendung von Elektronik für Funktionen erleichtert, die bisher nicht als praktisch oder möglich angesehen wurden. SMT verwendet oberflächenmontierte Geräte (SMDs), um größere, schwerere und umständlichere Gegenstücke in der älteren Durchgangsloch-Leiterplattenkonstruktion zu ersetzen.

▲ ZURÜCK ▲

4. SMD-Komponenten (SMC) | Was sind sie und wie funktionieren sie??

Die SMD-Komponenten auf einer Leiterplatte sind leicht zu identifizieren, sie haben viele Gemeinsamkeiten, wie z. B. das Aussehen und die Arbeitsweise. Hier sind einige der SMD-Komponenten auf einer Leiterplatte. Möglicherweise treffen Sie auf dieser Seite mehr, die Sie benötigen Zunächst möchte ich Ihnen die folgenden häufig verwendeten oberflächenmontierten Komponenten zeigen:

● Chipwiderstand (R)

● Netzwerkwiderstand (RA / RN

● Kondensator (C)

● Diode (D)

● LEDs (LEDs)

● Transistor (Q)

● Induktor (L)

● Transformator (T)

● Kristalloszillator (X)

● Sicherung

Grundsätzlich funktionieren diese SMD-Komponenten wie folgt:

● Chip-Widerstand (R)

Im Allgemeinen geben die drei Ziffern auf dem Körper eines Chipwiderstands seinen Widerstandswert an. Die erste und die zweite Ziffer sind signifikante Ziffern, und die dritte Ziffer gibt das Vielfache von 10 an, z. B. "103" bedeutet "10 kΩ", "472" ist "4700 Ω". Der Buchstabe "R" bedeutet beispielsweise einen Dezimalpunkt "R15" bedeutet "0.15 Ω".

● Netzwerkwiderstand (RA / RN)

die mehrere Widerstände mit den gleichen Parametern zusammen packen. Die Netzwerkwiderstände werden im Allgemeinen auf digitale Schaltungen angewendet. Die Widerstandsidentifizierungsmethode ist dieselbe wie beim Chipwiderstand.

● Kondensator (C)

Am häufigsten werden MLCC (Multi-Layer Ceramic Capacitors) verwendet. MLCC wird nach den Materialien in COG (NPO), X7R, Y5V unterteilt, von denen COG (NPO) am stabilsten ist. Tantalkondensatoren und Aluminiumkondensatoren sind zwei weitere spezielle Kondensatoren, die wir verwenden. Beachten Sie, um die Polarität dieser beiden zu unterscheiden.

● Diode (D), weit verbreitete SMD-Komponenten. Im Allgemeinen markiert der Farbring am Diodenkörper die Richtung seines Negativs.

● LEDs (LEDs), LEDs werden in normale LEDs und LEDs mit hoher Helligkeit mit den Farben Weiß, Rot, Gelb und Blau usw. unterteilt. Die Bestimmung der Polarität der LEDs sollte auf einer bestimmten Produktherstellungsrichtlinie basieren.

● Transistor (Q)Typische Strukturen sind NPN und PNP, einschließlich Triode, BJT, FET, MOSFET und dergleichen. Die am häufigsten verwendeten Pakete in SMD-Komponenten sind SOT-23 und SOT-223 (größer).

● Induktor (L)werden die Induktivitätswerte im Allgemeinen direkt auf den Körper gedruckt.

● Transformator (T)

● Kristalloszillator (X), hauptsächlich in verschiedenen Schaltungen zur Erzeugung von Schwingungsfrequenzen verwendet.

● Sicherung

IC (U), dh integrierte Schaltkreise, die wichtigsten Funktionskomponenten elektronischer Produkte. Die Pakete sind komplizierter, worauf später noch näher eingegangen wird.

▲ ZURÜCK ▲

5. Was ist der Unterschied zwischen THM und SMT bei der Leiterplattenbestückung?

Um Ihnen zu helfen, den Unterschied zwischen Durchgangslochmontage und Oberflächenmontage besser zu verstehen, bietet FMUSER ein Vergleichsblatt als Referenz:

| Unterschied in | Oberflächenmontagetechnologie (SMT) | Durchgangsmontage (THM) |

|

Raum-Besetzung |

Kleine PCB Space Occupation Rate |

Hohe PCB Space Occupation Rate |

|

Zuleitung erforderlich |

Direkte Montage der Komponenten, keine Zuleitung erforderlich |

Für die Montage werden Anschlussdrähte benötigt |

|

Pinanzahl |

Viel höher |

Normal |

|

Packungsdichte |

Viel höher |

Normal |

|

Kosten für Komponenten |

Weniger teuer |

Relativ hoch |

|

Produktionskosten |

Geeignet für Massenproduktion zu geringen Kosten |

Geeignet für geringe Stückzahlen bei hohen Kosten |

|

Größe |

Relativ klein |

Relativ groß |

|

Schaltungsgeschwindigkeit |

Relativ höher |

Relativ niedriger |

|

Struktur |

Kompliziert in Design, Produktion und Technologie |

Einfacher |

|

Einsatzbereich |

Meistens angewendet in großen und sperrigen Bauteilen, die Belastungen oder Hochspannung ausgesetzt sind |

Nicht für Hochleistungs- oder Hochspannungszwecke empfohlen |

Mit einem Wort, die kDie Unterschiede zwischen Durchgangsloch und Oberflächenmontage sind:

● SMT behebt die Platzprobleme, die bei der Durchgangslochmontage häufig auftreten.

● Bei SMT haben Komponenten keine Leeds und sind direkt auf der Leiterplatte montiert, während für Durchgangsbohrungskomponenten Zuleitungsdrähte erforderlich sind, die durch Bohrlöcher verlaufen.

● Die Pinanzahl ist bei SMT höher als bei der Durchgangsbohrtechnik.

● Da die Komponenten kompakter sind, ist die durch SMT erzielte Packungsdichte viel höher als bei der Durchgangslochmontage.

● SMT-Komponenten sind in der Regel kostengünstiger als ihre Gegenstücke mit Durchgangsbohrungen.

● SMT eignet sich für die Montageautomation und eignet sich daher weitaus besser für die Massenproduktion zu geringeren Kosten als für die Durchgangsfertigung.

● Obwohl SMT auf der Produktionsseite in der Regel billiger ist, ist das für Investitionen in Maschinen erforderliche Kapital höher als für die Durchgangstechnologie.

● SMT erleichtert aufgrund seiner reduzierten Größe die Erfassung höherer Schaltungsgeschwindigkeiten.

● Das Design, die Produktion, das Können und die Technologie, die SMT erfordert, sind im Vergleich zur Durchgangsbohrtechnologie weit fortgeschritten.

● Durchgangslochmontage ist typischerweise wünschenswerter als SMT in Bezug auf große, sperrige Komponenten, Komponenten, die häufigen mechanischen Belastungen ausgesetzt sind, oder für Hochleistungs- und Hochspannungsteile.

● Obwohl es Szenarien gibt, in denen die Durchgangslochmontage in der modernen Leiterplattenbestückung immer noch verwendet werden kann, ist die oberflächenmontierte Technologie zum größten Teil überlegen.

6. SMT und THM | Was sind die Vor- und Nachteile?

Sie können die Unterschiede zu den oben genannten Funktionen erkennen. Um Ihnen jedoch ein besseres Verständnis der Durchgangsmontage (THM) und der Oberflächenmontagetechnologie (SMT) zu vermitteln, bietet FMUSER hiermit eine vollständige Vergleichsliste der Vor- und Nachteile von THM und SMT, lesen Sie jetzt den folgenden Inhalt über ihre Vor- und Nachteile!

Qucik View (Zum Besuchen klicken)

Was sind die Vorteile der Oberflächenmontagetechnologie (SMT)?

Was sind die Nachteile der Oberflächenmontagetechnologie (SMT)?

Was sind die Vorteile der Durchgangsmontage (THM)?

Was sind die Nachteile der Durchgangsmontage (THM)?

1) Was sind die Vorteile der Oberflächenmontagetechnologie (SMT)?

● Beträchtliche Reduzierung des elektrischen Rauschens

Am wichtigsten ist, dass SMT erhebliche Einsparungen bei Gewicht und Immobilien sowie bei der Reduzierung des elektrischen Rauschens erzielt. Das kompakte Gehäuse und die niedrigere Leitungsinduktivität bei SMT bedeuten, dass die elektromagnetische Verträglichkeit (EMV) leichter erreichbar ist.

● Verwirklichen Sie die Miniaturisierung mit einer deutlichen Gewichtsreduzierung

Die geometrische Größe und das Volumen der elektronischen SMT-Komponenten sind viel kleiner als die der Interpolationskomponenten durch das Loch, die im Allgemeinen um 60% bis 70% reduziert werden können, und einige Komponenten können sogar um 90% in Größe und Volumen reduziert werden.

In der Zwischenzeit kann die SMT-Komponente nur ein Zehntel ihrer üblichen Durchgangslochäquivalente wiegen. Aus diesem Grund ist eine signifikante Gewichtsabnahme der Surface Mount Assembly (SMA) zu verzeichnen.

● Optimale Nutzung des Boardraums

SMT-Komponenten nehmen deshalb nur ein halbes bis ein Drittel des Platzes auf der Leiterplatte ein. Dies führt zu Konstruktionen, die leichter und kompakter sind.

SMD-Komponenten sind viel kleiner (SMT ermöglicht kleinere Leiterplattengrößen) als THM-Komponenten, was bedeutet, dass mit mehr Platz zum Arbeiten die Gesamtdichte (z. B. Sicherheitsdichte) der Platine enorm erhöht wird. Das kompakte Design von SMT ermöglicht auch höhere Schaltungsgeschwindigkeiten.

● Hohe Signalübertragungsgeschwindigkeit

SMT-zusammengebaute Komponenten haben nicht nur eine kompakte Struktur, sondern auch eine hohe Sicherheitsdichte. Die Baugruppendichte kann 5.5 bis 20 Lötstellen pro Quadratzentimeter erreichen, wenn die Leiterplatte auf beiden Seiten geklebt wird. SMT-montierte Leiterplatten können aufgrund von Kurzschlüssen und kleinen Verzögerungen eine Hochgeschwindigkeits-Signalübertragung realisieren.

● Da nicht jedes elektronische Teil in der Oberflächenmontage zugänglich istDie realen Flächenreserven auf einer Platine hängen vom Verhältnis der Durchgangslochkomponenten ab, die durch oberflächenmontierte Teile geändert werden.

● SMD-Komponenten können auf beiden Seiten einer Leiterplatte platziert werdenDies bedeutet eine höhere Komponentendichte mit mehr möglichen Verbindungen pro Komponente.

● Gute Hochfrequenzeffekte

Da die Komponenten keine Leitung oder kurze Leitung haben, werden die verteilten Parameter der Schaltung auf natürliche Weise reduziert, was einen geringeren Widerstand und eine geringere Induktivität an der Verbindung ermöglicht, wodurch die unerwünschten Auswirkungen von HF-Signalen gemindert werden und eine bessere Hochfrequenzleistung erzielt wird

● SMT ist vorteilhaft für die automatische Produktion, verbessert den Ertrag, die Produktionseffizienz und senkt die Kosten

Die Verwendung einer Bestückungsmaschine zum Platzieren der Komponenten reduziert die Produktionszeit und senkt die Kosten.

Das Routing von Spuren wird reduziert, die Größe der Platine wird reduziert.

Gleichzeitig ermöglicht SMT niedrigere Kosten und eine schnellere Produktionszeit, da für die Montage keine Bohrlöcher erforderlich sind. Während der Montage können SMT-Komponenten mit einer Rate von Tausenden - sogar Zehntausenden - Platzierungen pro Stunde platziert werden, gegenüber weniger als Tausend für THM. Der durch den Schweißprozess verursachte Komponentenausfall wird ebenfalls stark reduziert und die Zuverlässigkeit wird verbessert .

● Minimierte Materialkosten

SMD-Komponenten sind im Vergleich zu THM-Komponenten aufgrund der Verbesserung der Effizienz der Produktionsanlagen und der Reduzierung des Verpackungsmaterialverbrauchs meist billiger. Die Verpackungskosten der meisten SMT-Komponenten waren niedriger als die von THT-Komponenten mit demselben Typ und derselben Funktion

Wenn die Funktionen auf der Oberflächenmontageplatine nicht erweitert werden, kann die Erweiterung zwischen den Abständen zwischen den Gehäusen, die durch kleinere oberflächenmontierte Teile ermöglicht wird, und eine Verringerung der Anzahl der Bohrspalte ebenfalls die Anzahl der Schichtzahlen in der Leiterplatte verringern. Dadurch werden die Boardkosten erneut gesenkt.

● Die Bildung von Lötstellen ist mit programmierten Reflow-Öfen viel zuverlässiger und wiederholbarer als mit Durchgangstechniken.

SMT hat sich als stabiler und leistungsfähiger in Bezug auf Schlagfestigkeit und Vibrationsfestigkeit erwiesen. Dies ist von großer Bedeutung, um den Ultrahochgeschwindigkeitsbetrieb elektronischer Geräte zu realisieren. Trotz der offensichtlichen Vorteile stellt die SMT-Fertigung ihre eigenen einzigartigen Herausforderungen. Während Komponenten schneller platziert werden können, sind die dafür erforderlichen Maschinen sehr teuer. Aufgrund dieser hohen Kapitalinvestition für den Montageprozess können SMT-Komponenten die Kosten für Prototypenplatinen mit geringem Volumen in die Höhe treiben. Auf der Oberfläche montierte Komponenten erfordern während der Herstellung eine höhere Präzision, da die Verlegung von Blind- / Erddurchkontaktierungen im Gegensatz zu Durchgangsbohrungen komplexer ist.

Präzision ist auch während des Entwurfs wichtig, da Verstöße gegen die DFM-Pad-Layout-Richtlinien Ihres Vertragsherstellers (CM) zu Montageproblemen wie Tombstoning führen können, die die Ertragsrate während eines Produktionslaufs erheblich verringern können.

▲ ZURÜCK ▲

● SMT ist nicht für große Teile, Hochleistungs- oder Hochspannungsteile geeignet

Im Allgemeinen ist die Leistung von SMD-Komponenten geringer. Nicht alle aktiven und passiven elektronischen Komponenten sind in SMD verfügbar. Die meisten SMD-Komponenten sind nicht für Hochleistungsanwendungen geeignet.

● Große Investition in Ausrüstung

Die meisten SMT-Geräte wie Reflow-Ofen, Bestückungsmaschine, Lötpasten-Siebdrucker und sogar Heißluft-SMD-Nacharbeitsstation sind teuer. Daher erfordert die SMT-Leiterplattenmontagelinie enorme Investitionen.

● Miniaturisierung und zahlreiche Lötstellenarten erschweren den Prozess und die Inspektion

Die Lötstellenabmessungen in SMT werden schnell viel kleiner, da Fortschritte in Richtung der Ultrafein-Pitch-Technologie erzielt werden. Dies wird während der Inspektion sehr schwierig.

Die Zuverlässigkeit von Lötstellen wird immer wichtiger, da für jede Verbindung immer weniger Lötmittel zulässig ist. Das Entleeren ist ein Fehler, der häufig mit Lötstellen verbunden ist, insbesondere wenn eine Lötpaste in der SMT-Anwendung nachgelaufen wird. Das Vorhandensein von Hohlräumen kann die Gelenkfestigkeit verschlechtern und schließlich zu einem Gelenkversagen führen.

● Die Lötverbindungen von SMDs können durch Vergussmassen beschädigt werden

Es kann nicht garantiert werden, dass die Lötverbindungen den beim Vergießen verwendeten Verbindungen standhalten. Die Verbindungen können beim Durchlaufen von Wärmezyklen beschädigt werden oder nicht. Die kleinen Zuleitungsräume können Reparaturen erschweren, daher sind SMD-Komponenten nicht für das Prototyping oder Testen kleiner Schaltkreise geeignet.

● SMT kann unzuverlässig sein, wenn es als alleinige Befestigungsmethode für Komponenten verwendet wird, die mechanischer Beanspruchung ausgesetzt sind (dh externe Geräte, die häufig angebracht oder abgenommen werden).

SMDs können nicht direkt mit Plug-in-Steckbrettern verwendet werden (ein schnelles Snap-and-Play-Prototyping-Tool), für das entweder eine benutzerdefinierte Leiterplatte für jeden Prototyp oder die Montage des SMD auf einem Stiftträger erforderlich ist. Für das Prototyping um eine bestimmte SMD-Komponente kann ein kostengünstigeres Breakout-Board verwendet werden. Darüber hinaus können Protoboards im Stripboard-Stil verwendet werden, von denen einige Pads für SMD-Komponenten in Standardgröße enthalten. Für das Prototyping kann das "Dead Bug" -Breadboarding verwendet werden.

● Leicht zu beschädigen

SMD-Komponenten können leicht beschädigt werden, wenn sie fallen gelassen werden. Darüber hinaus können Komponenten bei der Installation leicht fallen gelassen oder beschädigt werden. Außerdem reagieren sie sehr empfindlich auf ESD und benötigen ESD-Produkte für die Handhabung und Verpackung. Es werden in der Regel in Reinraumumgebungen gehandhabt.

● Hohe Anforderungen an die Löttechnik

Einige SMT-Teile sind so klein, dass es eine ziemliche Herausforderung darstellt, sie zu finden, zu löten, zu ersetzen und dann wieder zu löten.

Es besteht auch die Sorge, dass Kollateralschäden durch handgehaltene Lötkolben an nahegelegenen Teilen auftreten könnten, wenn die STM-Teile so klein und nahe beieinander liegen.

Der Hauptgrund ist, dass die Komponenten viel Wärme erzeugen oder eine hohe elektrische Last tragen können, die nicht montiert werden kann. Das Lot kann unter starker Hitze schmelzen, so dass es leicht zu "Pseudolöten", "Krater", Lötleck, Brücke (mit Zinn), "Grabstein" und andere Phänomene.

Das Lot kann auch aufgrund mechanischer Beanspruchung geschwächt werden. Dies bedeutet, dass Komponenten, die direkt mit einem Benutzer interagieren, unter Verwendung der physischen Bindung der Durchgangslochmontage angebracht werden sollten.

Die Herstellung eines SMT-Leiterplattenprototyps oder einer Produktion in kleinen Stückzahlen ist teuer.

● Hohe Lern- und Schulungskosten aufgrund technischer Komplexität erforderlich

Aufgrund der geringen Größen und Leitungsabstände vieler SMDs ist die manuelle Montage von Prototypen oder die Reparatur auf Komponentenebene schwieriger, und es sind qualifizierte Bediener und teurere Werkzeuge erforderlich

▲ ZURÜCK ▲

3) Was sind die Vorteile der Durchgangsmontage? (THM)?

Starke physikalische Verbindung zwischen Leiterplatte und ihren Komponenten

Die durchgehende Technologiekomponente, die eine viel stärkere Verbindung zwischen den Komponenten und der Leiterplatte herstellt, kann mehr Umweltbelastungen standhalten (sie verlaufen durch die Leiterplatte, anstatt wie SMT-Komponenten an der Oberfläche der Leiterplatte befestigt zu sein). Die Durchgangsbohrtechnologie wird auch in Anwendungen verwendet, die aufgrund der manuellen Austausch- und Einstellmöglichkeiten Tests und Prototypen erfordern.

● Einfacher Austausch montierter Komponenten

Die durch das Loch montierten Komponenten sind viel einfacher auszutauschen, es ist viel einfacher, mit durch das Loch montierten Komponenten anstelle von oberflächenmontierten Komponenten zu testen oder Prototypen zu erstellen.

● Prototyping wird einfacher

Durchgangslochkomponenten sind nicht nur zuverlässiger, sondern können auch problemlos ausgetauscht werden. Die meisten Konstrukteure und Hersteller bevorzugen beim Prototyping die Durchgangsbohrtechnologie, da Durchgangslöcher mit Steckdosen verwendet werden können

● Hohe Hitzetoleranz

In Kombination mit ihrer Langlebigkeit bei extremen Beschleunigungen und Kollisionen macht die hohe Hitzetoleranz THT zum bevorzugten Verfahren für Militär- und Luftfahrtprodukte.

● High Efficiency

TDurchgangslochkomponenten sind auch größer als SMT-Komponenten, was bedeutet, dass sie normalerweise auch Anwendungen mit höherer Leistung verarbeiten können.

● Hervorragende Belastbarkeit

Durch das Durchlöten wird eine stärkere Verbindung zwischen den Bauteilen und der Platine hergestellt, wodurch es perfekt für größere Bauteile geeignet ist, die einer hohen Leistung, Hochspannung und mechanischen Beanspruchung ausgesetzt sind, einschließlich

- Transformer

- Anschlüsse

- Halbleiter

- Elektrolytkondensator

- Etc.

Kurz gesagt, die Durchgangsbohrtechnologie bietet folgende Vorteile:

● Starke physikalische Verbindung zwischen Leiterplatte und ihren Komponenten

● Einfacher Austausch montierter Komponenten

● Prototyping wird einfacher

● Hohe Hitzetoleranz

● High Efficiency

● Hervorragende Belastbarkeit

▲ ZURÜCK ▲

4) Was sind die Nachteile der Durchgangsmontage? (THM)?

● Platzbeschränkung für Leiterplatten

Die Überbohrlöcher auf der Leiterplatte nehmen möglicherweise zu viel Platz ein und verringern die Flexibilität einer Leiterplatte. Wenn wir zur Herstellung einer Leiterplatte die Durchgangsbohrtechnologie verwenden, bleibt Ihnen nicht mehr viel Platz, um Ihre Leiterplatte zu aktualisieren.

● Nicht anwendbar auf große Produktion

Die Through-Hole-Technologie verursacht hohe Kosten sowohl bei der Produktion als auch bei der Durchlaufzeit und bei Immobilien.

● Die meisten durch Loch montierten Komponenten müssen manuell platziert werden

Die Komponenten von THM werden auch manuell platziert und verlötet, so dass nur wenig Raum für Automatisierung wie SMT bleibt, sodass dies teuer ist. Platinen mit THM-Komponenten müssen ebenfalls gebohrt werden, damit es keine winzigen Leiterplatten gibt, die bei Verwendung der THM-Technologie kostengünstig sind.

● Die Durchgangslochmontage wird auch im Prototypenstadium nicht für ultrakompakte Konstruktionen empfohlen.

Mit einem Wort, die Durchgangslochtechnologie hat die Nachteile von:

● Platzbeschränkung für Leiterplatten

● Nicht anwendbar auf große Produktion

● Komponenten manuell platziert sind erforderlich

● Weniger freundlich zu massenproduzierten kleinen Brettern

● Gilt nicht für ultrakompakte Designs

Wenn Sie die Struktur von Leiterplatten (PCBs) meinen, sind hier einige der Hauptmaterialien

- Siebdruck

- RoHS-konforme Leiterplatte

- Laminate

- Wichtige Substratparameter

- Gemeinsame Substrate

- Kupferdicke

- Die Lötmaske

- Nicht-FR-Materialien

- Beachten Sie beim Umgang mit Leiterplatten die Vorsichtsmaßnahmen gegen elektrostatische Entladungen. ESD kann zu Leistungseinbußen führen oder empfindliche Mikrokreise zerstören.

Eine Leiterplatte (PCB) unterstützt und verbindet elektrische oder elektronische Komponenten mechanisch unter Verwendung von leitenden Spuren, Pads und anderen Merkmalen, die aus einer oder mehreren Kupferblechschichten geätzt sind, die auf und / oder zwischen Blechschichten eines nichtleitenden Substrats laminiert sind.

Teilen ist Kümmern!

▲ ZURÜCK ▲